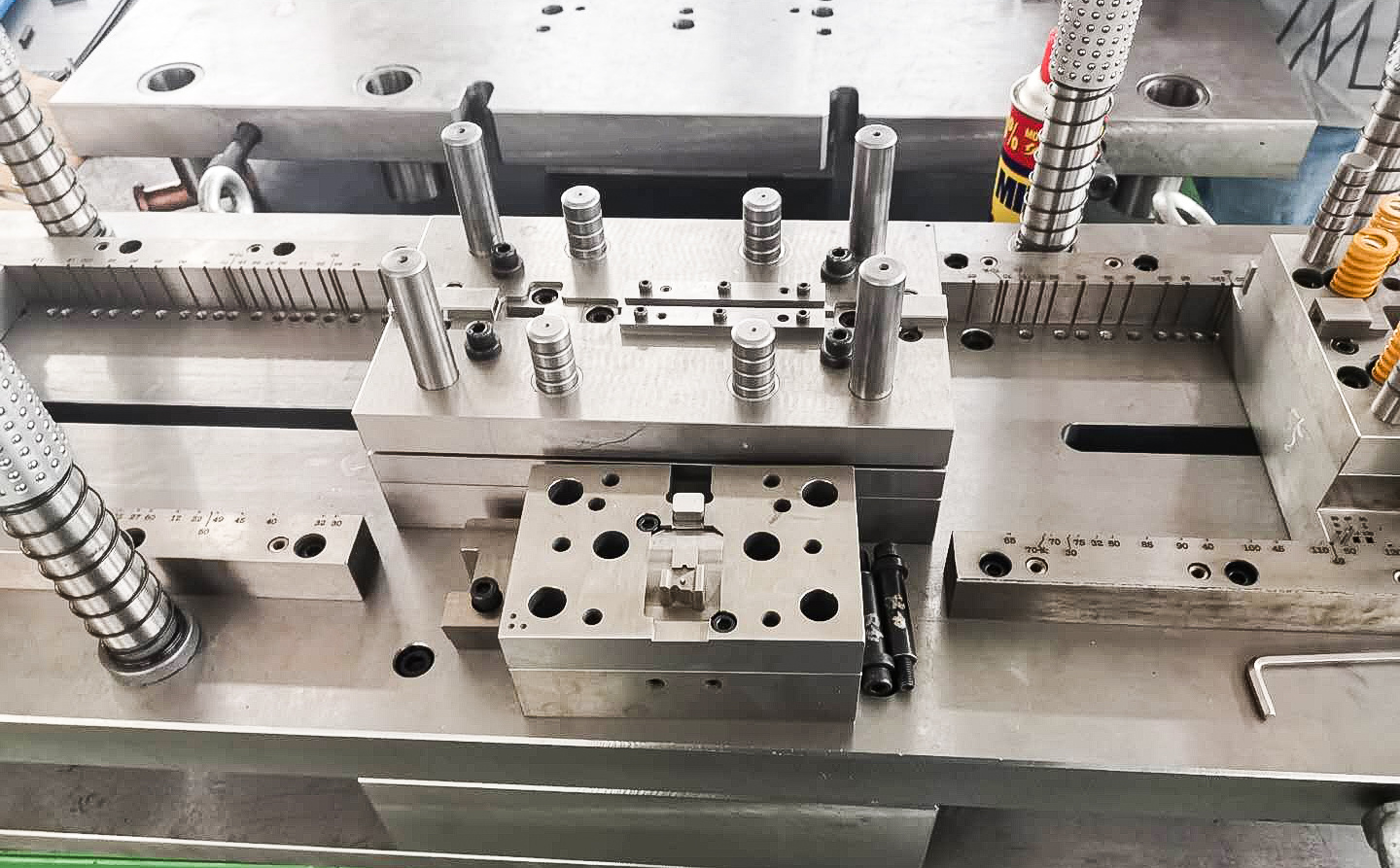

喉箍生产模具

发布时间:

2024-05-30

喉箍生产模具是喉箍制造过程中不可或缺的工具,其设计和制造对于确保喉箍的质量和性能至关重要。以下是关于喉箍生产模具的详细介绍:

一、模具设计

喉箍生产模具的设计需要考虑多个因素,包括喉箍的尺寸、形状、材料以及生产需求等。模具设计应确保喉箍的精确度和一致性,同时提高生产效率。设计过程中,通常会采用CAD等软件进行模拟和验证,以确保模具设计的准确性和可靠性。

二、模具材料

喉箍生产模具的材料选择对模具的寿命、耐用性和性能有直接影响。常见的模具材料包括碳钢、不锈钢和合金钢等。这些材料具有良好的机械性能和加工性能,能够满足喉箍生产的需求。

三、模具结构

喉箍生产模具的结构通常包括上模、下模、导柱、导套、顶出机构等部分。这些部分共同协作,完成喉箍的成型、定位和脱模等过程。模具结构的设计应确保操作的便捷性和稳定性,同时减少故障率。

四、制造工艺

喉箍生产模具的制造工艺包括数控加工、热处理、磨削、装配等步骤。这些步骤需要严格遵循工艺要求和技术标准,以确保模具的精度和质量。同时,还需要对模具进行定期维护和保养,以延长其使用寿命。

五、模具应用

喉箍生产模具广泛应用于各种喉箍的生产中,如水管喉箍、管道连接喉箍等。这些模具能够满足不同规格和要求的喉箍生产需求,提高生产效率和产品质量。

六、市场情况

喉箍生产模具市场上有多个品牌和供应商,如固若、元旭、星源等。这些供应商提供不同规格和类型的模具,以满足不同客户的需求。同时,市场上还有一些定制化的模具服务,可以根据客户的具体要求进行设计和制造。

七、发展趋势

随着制造业的发展和技术进步,喉箍生产模具也在不断发展和改进。未来,模具的设计将更加智能化和自动化,以适应更复杂的生产需求。同时,模具的材料和制造工艺也将不断改进和创新,以提高模具的性能和寿命。

综上所述,喉箍生产模具是喉箍制造过程中不可或缺的工具。其设计、材料、结构、制造工艺以及市场应用等方面都需要严格把控和不断创新,以确保喉箍的质量和性能。

上一页

相关新闻